近年来,随着消费升级,个性化需求与定制化服务、多品种小批量成为企业常态。为满足需求,企业产品SKU和物料种类几千几万种,导致仓储和物流压力陡增。随之而来的货物堆积如山、管理难、长期积压和呆滞、随处放置、状态不明、账物不一、无法先进先出、物料齐套差、无法及时满足生产要求、各式作业事故等都是企业面临的众多问题,造成企业仓储物流效率低、人员投入多、仓储物流成本高、资金积压严重等。

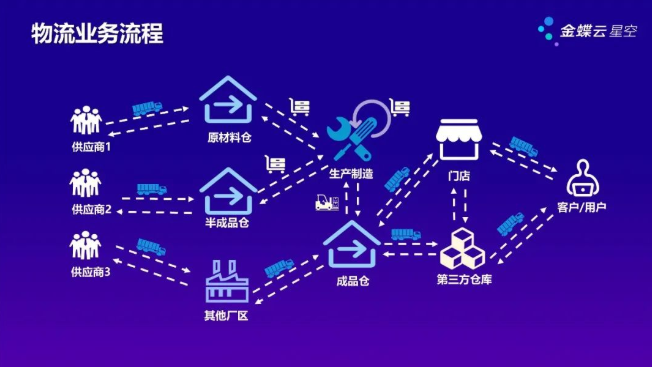

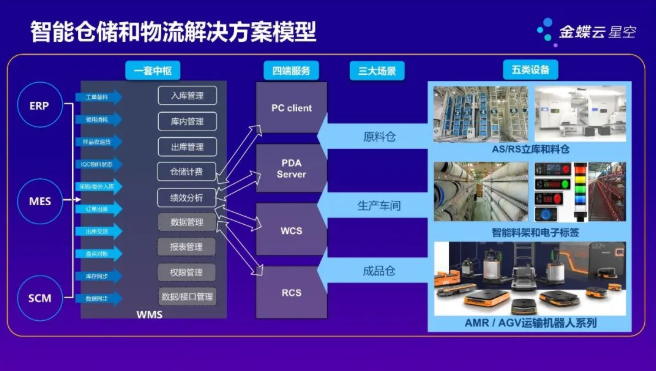

为解决以上问题,很多企业期望通过构建智能仓储和物流,结合智能制造实现数字化转型,实现提质、增效、降本、减存,建立快速反应和核心竞争能力,提升企业韧性和风险抵御,实现企业的持续经营和成长。 但智能仓储和物流怎么构建?怎么规划?怎么开展实施?怎么才能低投入、高效益地落地?这些都是广大企业家关心的问题。今天就和大家聊聊如何运用精益手法构建智能仓储和物流系统。 01 广义的物流指的是物品从供应地向接收地的实体流动过程中,根据实际需要,将运输、存储、装卸搬运、包装、流通加工、配送、各流程的信息处理等功能有机结合起来,实现用户需求的过程。 结合企业场景来看,指的是物料从供应商处配送到企业各个厂区的原材料仓或半成品仓,然后是工厂内部原料仓到车间生产制造最后包装入到成品库,然后再是成品库到各销售门店最终到用户的全流程。 本次讨论的是厂内原料仓、半成品仓、车间和成品仓之间的搬运和周转流程。 仓储指的是物料或货物入厂开始的接收或退货、检验、贴标、入库、上架、盘点、调拨、拆包、分拣、备料、领料、退料、成品入库等一系列仓储管理流程。 02 智能仓储和物流的构建实施,离不开软件和硬件的协同配合。软件上,仓储最主要的是WMS,车间配送主要是WMS和MES配合,厂外物流最主要是TMS。 WMS仓储管理系统是厂内智能仓储和物流的中枢,是企业全供应链协调管理和智能制造的核心之一,为企业智慧运营提供仓储和物流业务信息。强大的WMS系统应支持多厂区、多仓库、多货主、多业务模式,可配置的灵活策略和流程增值服务。系统以产品信息和业务状况作为数据流动的基础,并对仓库状态实时监控、并通过系统和可视化看板进行预测分析呈现。 WMS系统上接ERP和SCM等系统,通过ERP和SCM下达业务需求信息,供应商按配送清单进行发货配送,仓库进行点料接收,IQC进行检验合格后,通过WMS系统下发入库命令,WCS和RCS系统调度各式AGV进行入库和上架作业,部分物料由WMS系统和智能料架或电子标签或智能仓进行上架处理。其次与MES系统关联配合订单生产进行分拣、备料、领料、通过WCS和RCS调度AGV进行物料按生产工单需求配送到车间进行生产制造,并将加工好的成品进行入库处理。各业务流程处理完并将库存信息及时更新上传ERP。 对应WMS功能有入库管理、出库管理、库内管理、仓储计费、数据运营分析、KPI考核呈现等功能。 针对智能仓储和物流,我们提出“1345”模型,1是一套中枢,指的是WMS系统,上接ERP、MES、SCM等系统,通过四端服务(PC端、移动端、WCS和RCS),控制AS/RS立库或料仓、智能料架或电子标签、各式AGV机器人等五大类仓储设备,服务原料仓、生产车间和成品仓三大场景。 03 智能仓储和物流除了软件解决业务和流程信息的传递和处理之外,还需要硬件来实现实物的入库、出库、上架、下架、移库、配送等流程。在硬件的适配上,由物料和产品的具体形态、仓储模式、现场仓库环境、承重、出入库作业方式和频次等综合决定。 ✦ 针对电子料 ✦ (1)常用的仓储硬件有智能料架,通过后台系统相连,通过巷道灯和储位灯亮不同颜色的灯,让作业员快速找到对应订单的物料位置。不同颜色代表不同的上下架任务,配合移动端状态显示,指引作业员进行物料条码扫描,进行上架或下架作业,实现先进先出和快速作业。 (2)第二种常用硬件是箱式智能存储箱,通过将不同大小的电子料,放入不同规格的通用静电箱中,通过扫描订单号,给智能存储仓下发出入库命令,实现物料整箱出入库,通过输送线配送到拣选工位,人工拣选。 (3)第三种是盘式智能存储箱,整体作业流程和第二种类似,但区别是电子盘状料不需要装箱,直接将电子料装入特定的台车,整台车进行出入库即可。存储仓内部有机械手进行密集型存和取。 ✦ 针对箱式料 ✦ (4)很多企业针对大部分中小型料,都会放入料箱进行上货架存放。针对此形态料,电商或拣选频率高的企业用的很多的硬件是电子标签。通过将电子标签安装在货架上,可以不同储位安装一个或者多个标签分别进行一对一或一对多作业。通过巷道灯和电子标签亮不同颜色灯,快速指引作业员到对应的储位进行对应任务上架或下架拣选作业。依据标签上显示订单号和数量等进行扫描物料上条码,进行系统信息比对或对标签上的按钮进行拍灯作业,实现确认动作。 (5)针对箱式料,另外一种仓储硬件是导入箱式AGV(CTU),按照系统下发指令,自动识别储位和规划最优行走路线、到对应储位上架或下架物料,AGV搬运物料到拣选工位实现货到人拣选。 (6)针对存储规模大、出入库频次高、仓库高度足够的大型仓储,针对箱式存储可以上箱式智能立库,通过构建拣选系统、巷道机和高层货架,配合系统订单作业指令,实现准确、高速地出入库作业。 ✦ 针对栈板料 ✦ (7)对于栈板料,如果仓库空间和高度不是很高的话,一般应用潜伏式AGV和定制货架(栈板式或层架式),实现单层无人智能存储,并通过WMS和WCS、RCS系统相连,指派潜伏式AGV进行全自动出入库和货到人拣选的功能。 (8)针对仓库空间和高度足够,目前已经使用高位货架的情况,可以导入叉车式AGV,利用现有高位货架,同样可以实现AGV货到人拣选和出货的功能。 (9)针对仓库空间和高度足够,且出入库频次高、节拍快的企业,可以考虑导入栈板式智能立库。作业原理和方案6类似,也是通过构建分拣系统和巷道机和高层货架,实现全自动、快速和准确的出入库作业。 不同仓储硬件面对的场景不一,实现模式也各异,这里仅列举了大部分场景的仓储硬件。具体项目需要根据客户实际需求和仓储业务情况,同步考虑现场仓库场地环境、高度、承重、出入库频次、作业模式、预计投入资金和未来业务需求等综合考虑,方能推荐最合适的硬件解决方案。 04 一个智能仓储和物流系统能否实施成功,实现全自动化、高效和精准的作业,为企业实现提质、增效、降本和减存的效果,离不开前期的科学统筹规划。要想整个系统尽可能低成本、高效益、快部署、稳落地,需要遵循精益九步骤来开展实施。